오늘 공유 드릴 내용은 풀필먼트 센터에서 픽앤팩(Pick & Pack) 작업 중에 Picking에 해당 하는 부분인데요.

단순하게 팔레트랙(Pallet Rack)에 보관하면서 제품 1개를 픽업 후 포장하는 것이 아닌 Batch에 관리하면서 Picking을 하는 것에 대해서 알아 보겠습니다.

아니… 창고에서 보관하면 Warehouseman이 알아서 Picking하고 Packing 하는거자나 라고 생각 하시지만 모든 제품이 꼭 Batch Picking으로 업무 처리가 되는게 아니라서 말이지요ㅎㅎ

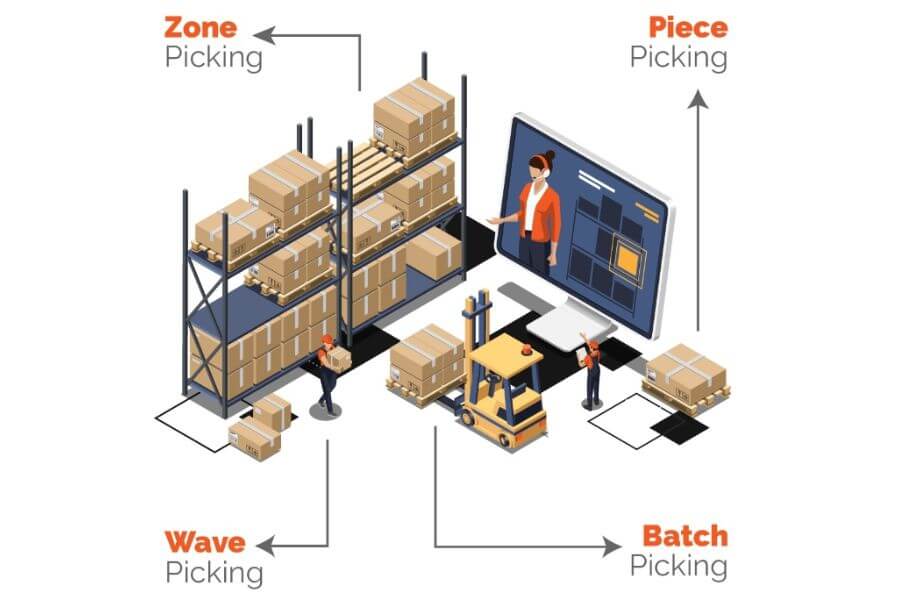

먼저 Order Picking 프로세스에서 대표적으로는 주문별 픽킹(Order Picking), 구역별 픽킹(Zone or Location Picking) 웨이브 픽킹(Wave Picking), 클러스터 픽킹(Cluster Picking) 그리고 가장 효율적인 방법 중 하나인 배치픽킹(Batch Picking)이 있습니다.

eCommerce Fulfillment 비즈니스를 하다보면 동시에 많은 양의 동일한 주문을 처리해야 하는 경우가 다수인데, 그 때 가장 효율적인 방식이 Batch Picking 입니다!

배치 픽킹 과정은 직원들이 창고 내에서 이동하는 시간을 줄이고 빠른 픽킹 속도를 우선시하기 때문에 3PL 창고 운영 시에 효율적인 전략적이죠ㅎ

본 글에서는 배치 픽킹이 무엇인지, 배치 픽킹의 장점, 그리고 배치 픽킹이 다른 창고 픽킹 방법과 어떻게 비교되는지에 대해서 같이 살펴 봅시다 : )

배치 피킹( Batch Picking) 란?

배치 피킹은 여러 주문을 동시에 처리하는 창고 피킹 방법 중 하나에요.

한 번의 Picking 작업에서 여러 주문의 상품을 동시에 픽킹 한 후, 각 주문별로 정리하고 포장하는 방식입니다.

이 방법은 다품종(SKU ↑ ), 물동량이 많은 창고에서 작업 효율성을 높이고 속도를 향상시키기 위해 사용해요.

배치 피킹의 장점

1. 효율성 증가

여러 주문을 한 번에 처리함으로써, 창고 직원이 같은 위치로 이동하는 횟수를 줄이고, 이는 창고 내 이동 시간을 최소화하고 생산성을 극대화합니다.

2. 노동 비용 절감

배치 피킹은 여러 주문의 상품을 동시에 처리하기 때문에 개별 주문을 처리하는 데 필요한 총 노동 시간이 줄고, 이로 인해 노동 비용을 크게 절감할 수 있습니다.

-Summary-

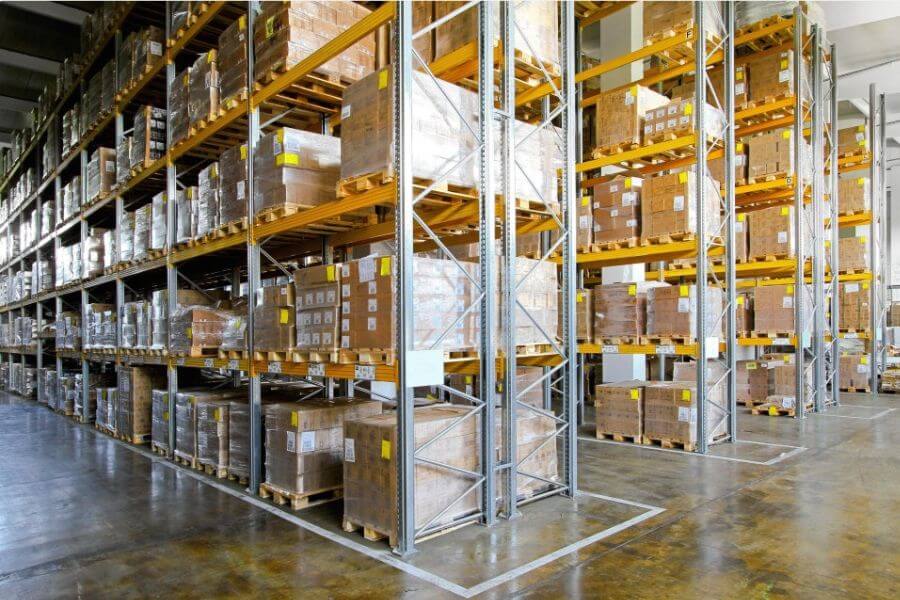

창고는 매우 넓을 수 있으며, 창고의 각 구역으로 이동하는 데 상당한 시간이 걸릴 수 있습니다.

직원이 여러 먼 장소에서 아이템을 가져와야 한다면 주문을 처리하는 데 더 오랜 시간이 걸리게 됩니다. 배치 픽킹은 작업을 중앙집중화하여 작업자가 같은 작업을 대량으로 처리할 수 있도록 하고, 이동 거리를 줄여요.

3. 주문 정확도 향상

여러 주문을 동시에 처리할 때, 직원이 체계적으로 상품을 픽킹하고 정리할 수 있어 오류를 줄일 수 있습니다. 이는 개별 주문을 처리할 때보다 정확도 ↑

4. 재고 관리 개선

배치 피킹은 재고 관리에 도움을 주며, 저장 공간을 최적화하고 재고 보충 관리를 효율적으로 할 수 있습니다.

5.주문 처리 속도 증가

배치 피킹을 통해 여러 주문을 빠르게 처리할 수 있어, 배송 속도가 빨라지고 고객 만족도가 향상됩니다.

-Summary-

작업자가 창고를 덜 이동하므로 작업을 더 빨리 끝낼 수 있습니다. 이동과 주문 간의 시간이 줄어들어, 작업자는 주문을 더 빠르게 처리할 수 있고, 평균 주문 처리 시간이 단축돼요.

배치 피킹 방법

1. 단일 배치 피킹

배치로 묶인 모든 주문의 상품을 한 번에 픽킹한 후 각 주문별로 정리하고 포장

유사한 상품이나 창고 레이아웃이 배치 피킹에 최적화된 경우에 유용합니다.

2. 다중 배치 피킹

이 방법은 여러 배치의 주문을 동시에 픽킹하는 방식

각 피커는 여러 배치의 주문을 동시에 처리할 수 있으며, 창고 레이아웃과 주문의 복잡성에 따라 달라집니다.

3. 구역 피킹과 배치 피킹 결합

창고를 여러 구역으로 나눈 후, 각 구역에서 상품을 픽킹하고, 픽킹한 상품을 중앙 위치로 이동시켜 정리하고 포장합니다.

4.웨이브 피킹과 배치 피킹 결합

이 방법은 주문을 웨이브(주기)별로 그룹화하여 처리

각 웨이브에 따라 주문을 배치로 묶어 픽킹함으로써 피크 시간대 관리와 노동 자원 최적화가 가능합니다.

왜 Batch Picking이 효율적인 창고 피킹 프로세스인가?

피커 이동 최적화

배치 피킹은 피커의 이동 횟수를 줄여 창고 내 이동 시간을 최소화합니다. 이는 전체적인 효율성을 높이는 데 기여합니다.

픽킹 시간 단축

여러 주문의 상품을 동시에 처리함으로써, 개별 주문을 처리할 때보다 총 픽킹 시간이 단축됩니다.

창고 공간 활용 극대화

배치 피킹을 통해 여러 주문의 상품을 한 번에 처리하여 공간과 저장을 효율적으로 관리할 수 있습니다.

생산성 향상

반복적인 작업과 이동 시간이 줄어들어 직원이 더 많은 주문을 더 짧은 시간에 처리할 수 있고, 이는 생산성을 높이고 풀필먼트 속도를 향상시킵니다.

정확도 개선

체계적인 배치 피킹 시스템을 통해 직원이 기술과 체계적인 접근 방식을 사용하여 정확도를 높일 수 있고, 이는 오류를 줄이고 전체적인 주문 정확도를 향상시킵니다.

이와같이 배치 피킹은 이커머스 풀필먼트의 대량 주문을 처리하는 창고에서 중요한 Picking 전략이고, Order Fulfillment 과정에서 가장 중요한 단계 중 하나에요.

피킹 프로세스를 간소화함으로써 재고 관리와 3PL 창고의 풀필먼트 오더 처리 능력을 향상시킬 수 있답니다.

Batch Picking (배치 픽킹) 또는 Fulfillment Batching은 여러 고객 주문을 한 번에 처리하기 위해 재고를 동시에 검색하는 과정이고, 즉, 한 번에 하나씩 아이템을 픽킹하는 것이 아니라 여러 주문의 아이템을 함께 픽킹하여 작업 효율성을 높이는 것이 주 목적이에요.

이를 통해 동일한 장소로 반복적으로 이동할 필요가 줄어듭니다.

ex) 창고의 양쪽 끝에 있는 두 개의 자주 함께 주문되는 아이템이 있을 경우, 이 재고를 새로운 작업 공간으로 이동시켜 Picker( Picking 작업자)가 같은 동작을 반복할 수 있게 하여, 단일 주문 픽킹을 위해 왔다 갔다 하는 시간을 줄일 수 있습니다.

배치 픽킹의 일반적인 예로는 크라우드 펀딩 캠페인의 후원자 상품 처리, 제품 출시, 대량 주문 처리 등이 있습니다.

단, 주문 조합이 크게 달라지는 경우엔 배치 픽킹을 사용하는 것이 더 어려울 수 있습니다

배치 픽킹이 작동하는 4단계 설명서

1. 픽킹 리스트 생성

픽킹 리스트는 고객에게 배송할 아이템을 명시한 문서로, SKU(재고 관리 코드), 수량, 재고 보관 위치 등을 포함합니다.

배치 픽킹은 동일한 픽킹 리스트를 가진 주문에 가장 적합합니다.

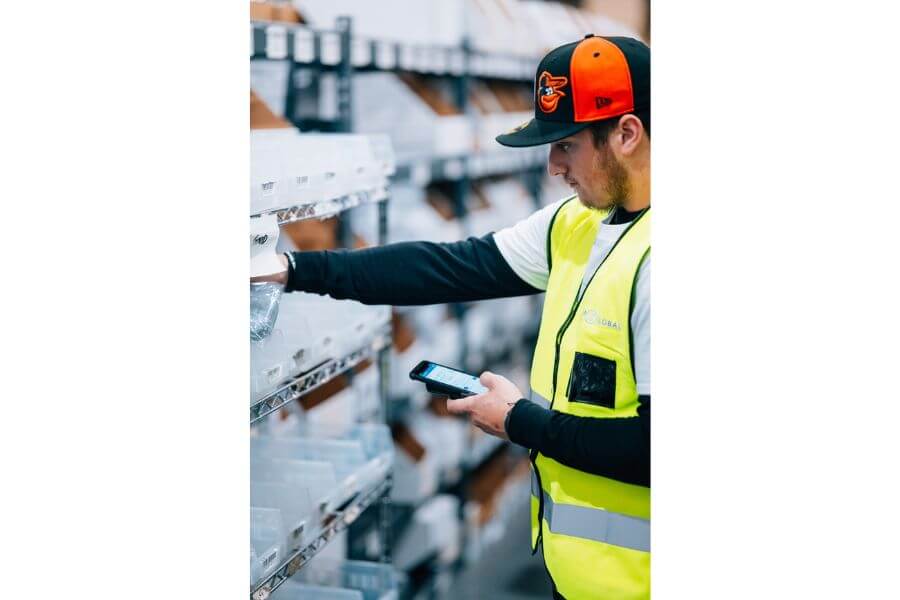

작업자는 다양한 고객에게 발송될 주문 목록을 대기시키고, 현재는 종이 리스트보다는 웨어러블 장치나 기술을 사용하는 현대 창고가 많아 작업자가 종이를 사용하지 않고도 주문을 집계하고 배정할 수 있습니다.

2.공통 아이템으로 주문 그룹화

배치 픽킹을 위해서는 동일한 아이템을 포함한 주문을 하나의 배치로 그룹화해야 합니다.

주문 관리 시스템(OMS) 또는 창고 관리 시스템(WMS)이 동일한 아이템과 수량을 포함한 배치 가능한 주문을 자동으로 그룹화할 수 있습니다.

3.작업자에게 배치 배정

WMS는 각 픽커에게 가장 효율적인 방법으로 아이템을 검색할 수 있는 배치 픽 리스트를 생성할 수 있습니다.

수동으로 처리하는 경우엔 각 작업자에게 효율적인 경로를 만들 필요가 있을 수 있어요.

4.모든 아이템 픽킹

각 픽커는 픽킹 리스트를 따라 정확한 아이템을 픽킹하고, 경로를 최적화하여 시간 낭비를 줄이고 불필요한 단계가 없도록 해야 합니다.

배치 주문의 SKU가 픽킹되면 주문은 포장 담당자에게 전달되고, 픽커는 다음 배치를 시작할 수 있습니다.

Zone Picking vs. Batch Picking vs. Order Picking 어떤 것이 가장 좋을까?

Picking 방법에는 각각 장단점이 있는데요.

일반적으로, 주문별 픽킹(pick-to-order)은 주문량이 낮고, 주문을 신속하게 처리해야 하는 매우 작은 비즈니스에 가장 적합합니다.

만약 고객님이 하나 또는 몇 개의 아이템만 판매하거나 모든 재고가 한 방에 들어간다면, 픽커가 다음 SKU까지 몇 걸음 또는 몇 초 만에 이동할 수 있을 것입니다.

즉, 픽커가 동시에 포장 작업을 하거나 소규모의 인원이 리테일 이행을 처리하는 경우엔 Order Picking은 비즈니스에 적합한 솔루션이 될 수 있습니다.

Zone Picking과 Batch Picking은 Order Picking보다 더 효율적이며, 자체 창고를 보유하고, SKU 수가 많으며, 동일한 SKU와 수량이 포함된 주문을 찾거나 창고 내 저장 위치의 근접성을 이해할 수 있는 기술을 가진 대형 비즈니스에서 사용되는데요.

Zone Picking은 같은 주문 내에서 여러 Picker(작업자)가 서로 다른 제품을 픽킹하는 방식입니다.

예를 들어, 10개의 아이템이 있는 주문이 있을 때, 세 개의 SKU가 창고의 남쪽 방향에, 세 개는 북쪽 방향에, 네 개는 동쪽에 있는 경에 각각 북, 남, 동 쪽에 각 작업자를 배치할 수 있습니다.

Zone Picking은 스포츠에서의 존 커버리지 개념과 비슷하게 각 픽커가 하나의 구역에 머물면서 다른 존을 커버하도록 합니다.

Batch Picking과 달리, Zone Picking은 동일한 아이템의 주문이 필요하지 않습니다.

효율성을 높이는 또 다른 방법이지만 작업 부하를 고르게 분배하는 데 어려움이 있을 수 있어요.

WMS(Warehouse Management System)를 통해 Batch Picking 구현

Batch Picking 프로세스를 간소화하려면 적절한 기술이 필요합니다.

Simple Global은 자체 풀필먼트 센터를 보유하여 실시간으로 재고를 관리하고, 픽킹, 포장, 배송 오류를 줄이며, 쉽게 확장할 수 있도록 도와주는 최고의 창고 관리 시스템(WMS)을 보유하고 있습니다.

eCommerce Fulfillment with Simple Global의 자체 WMS로 Picking 프로세스를 간소화하는 것인데요.

- 주문 그룹화

- 픽 리스트 생성

- 경로 최적화

- 기술 활용( 바코드, 스캐닝 등 )

- 포장 및 출하 단계 통합

WMS와 각종 첨단 기기를 이용하여 Batch Picking 프로세스를 간소화하며 전반적인 운영 효율성을 향상시킬 수 있습니다.

이커머스 풀필먼트 관련하여 궁금한 사항 있으시면 언제든지 심플글로벌에게 연락 주세요 !!